21Mar

Pourquoi utiliser un 7ème axe pour robots ?

À l’heure où les robots polyarticulés sont en plein développement dans l’industrie, on évoque de plus en plus l’installation d’un « 7ème axe ». Venant en complément des 6 axes habituels, cet axe linéaire supplémentaire permet un déplacement de grande amplitude du robot, par exemple entre deux postes de travail.

Un robot polyarticulé efficace mais limité

Dans un robot polyarticulé classique évoluant en 3D, 6 axes sont mobilisés pour assurer les 6 degrés de liberté nécessaires : 3 axes destinés au positionnement de l’outil et 3 axes destinés à son orientation. Cette configuration permet d’accéder à tout point de l’espace de travail, selon un angle et une direction définis. Mais pour des raisons de rentabilité, le robot ne peut atteindre une taille trop importante, ce qui limite l’amplitude de ses mouvements.

Le 7ème axe élargit la perspective

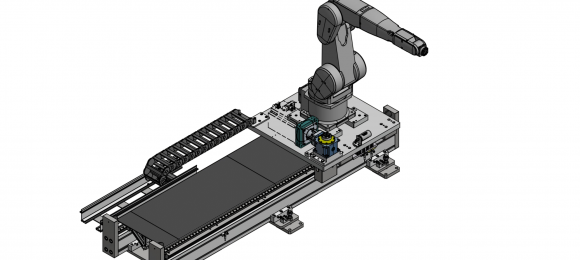

D’où l’idée d’apporter au dispositif un axe linéaire supplémentaire – le 7ème axe – sur lequel sera installé le robot, ce qui lui permettra d’effectuer d’importants mouvements de translation. Concrètement, le robot, initialement fixe, va désormais pouvoir se déplacer d’un point A à un point B situés à bonne distance : on peut aisément envisager une translation d’une dizaine de mètres… En quelque sorte, le robot devient plus nomade !

Comment cet axe de translation se présente-il ? Le plus souvent, il s’agit de deux profilés en aluminium fixés sur des traverses, à l’image d’une voie de chemin de fer. Sur ces profilés sont montés les rails de guidage ainsi que le chariot destiné à accueillir le robot. La transmission se fait par un système pignon/crémaillère.

Les différentes configurations de montage du 7e axe

Selon l’architecture des locaux et les impératifs du process, ce 7ème axe peut être installé de 3 façons différentes : soit un montage horizontal au sol, soit au plafond (cas d’un robot suspendu), soit une fixation latérale contre un mur.

Le principal intérêt du 7ème axe, c’est qu’il va permettre d’élargir le périmètre d’action du robot, et donc d’augmenter la productivité générale d’un système donné.

En effet, si l’on compare un robot fixe avec son homologue muni d’un 7ème axe, cette seconde solution va permettre d’aller saisir un objet qui se trouve par exemple à 7 mètres de distance… En l’absence de cet axe supplémentaire, cette configuration aurait sans doute nécessité un second robot !

Le 7ème axe, pour des domaines d’applications très variés

Parmi les nombreuses applications envisageables pour cette solution, nous évoquerons les plus courantes, celles qui s’accompagnent de mouvements importants :

- Chargement/déchargement de machines

On retrouve fréquemment cette fonction dans le secteur automobile et les robots de soudage. Alors qu’une voiture mesure facilement 4 mètres de long, un robot dépourvu de 7ème axe ne disposera sans doute pas d’une envergure suffisante pour atteindre les points de soudure les plus éloignés. Et ce qui est valable pour un robot de soudure le sera également pour un robot de peinture…

- Encollage/Scotchage

Quand il s’agit d’effectuer un trait de colle sur un profilé avant de le poser sur un autre, un robot disposant d’un 7ème axe sera toujours bienvenu, surtout sur de grandes longueurs…

Dans le domaine de la menuiserie aluminium, les profilés nécessitent, avant leur expédition, la pose d’un pelliculage de protection. Ce « scotchage » effectué sur de grandes longueurs permet d’éviter les rayures avant les découpes ultérieures et la pose finale. C’est encore un domaine où le 7ème axe facilite indéniablement la mise en œuvre.

En matière de robotisation industrielle, la France accuse actuellement un certain retard par rapport à l’Allemagne ou à l’Italie. Dans ce contexte, le programme Robot Start, soutenu par l’Etat, apporte un soutien concret aux PME qui se lancent dans une première démarche d’intégration d’un robot polyarticulé.